※セメノン®は、IKK、アドバンエンジ株式会社(以下「AE」)、株式会社IHI(以下「IHI」)、および横浜国立大学が共同で開発したジオポリマーコンクリートです。

今回、セメノン®のアルカリ材料の一部を水素製造プロセスの副生成物である低排出水ガラスに置き換えることで、ジオポリマーコンクリートの原料であるアルカリ材料に由来するCO₂排出量を大幅に削減することが可能となりました。

■背景

コンクリートの主要原料であるセメントは社会基盤を支える不可欠な素材である一方、その製造時には多くのCO₂排出を伴います。中でも、セメント製造に由来する非エネルギー起源のCO₂排出は、世界の総排出量の約8%を占めており、カーボンニュートラル達成に向けて同分野の削減は世界的な課題となっています。

こうした中、セメントを使用しないジオポリマーコンクリートは、製造時のCO₂排出低減を実現し得る代替材料として注目を集めています。

しかしながら、ジオポリマーの固化剤として広く用いられている「水ガラス」は、その製造過程における環境負荷が課題となる場合もあり、より適切な原料や製法への刷新が求められてきました。

こうした課題に対し、上記共同研究社とハイドロゲンは水素の製造過程において副次的に生成される水ガラスを「セメノン®」の材料の一部に適用すべく、共同で適用検討を進めてまいりました。

そしてこのたび、当該副生成物を「環境負荷の少ない水ガラス」として「セメノン®」の材料の一部に適用し、現行配合の「セメノン」と比較して最大約15%のCO₂排出削減を実現いたしました。

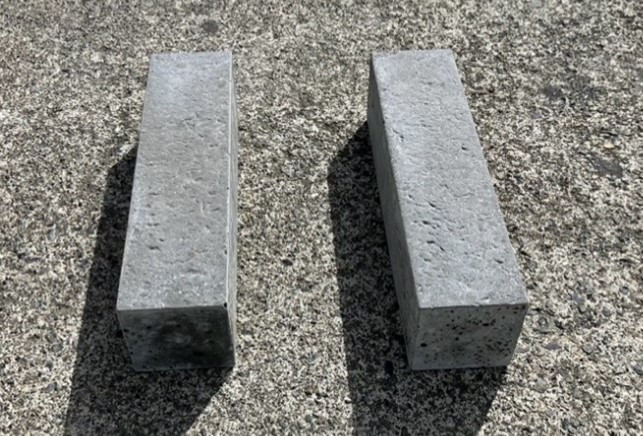

無筋コンクリートブロック

(副産物「低排出水ガラス」を使用)

設置状況

今回のポイント

・ジオポリマーコンクリート「セメノン®」に、ハイドロゲンの「低排出水ガラス」を初適用。

・廃棄物削減・資源循環(サーキュラーエコノミー)の観点からも有効。

・建設分野の脱炭素化・グリーン調達の潮流に適合し、2050 年カーボンニュートラルおよび水素社会の実現に資する。

用語注記

※ジオポリマー:アルミノケイ酸塩を主成分とする粉体とアルカリ溶液で化学的に反応(重合)させて作られる無機結合材です。石灰石を高温で焼成して製造するポルトランドセメントとは異なり、原料の高温焼成工程を必要とせず、フライアッシュや高炉スラグ微粉末等の産業副産物を原料として活用できるという特徴があります。また、耐火性・耐酸性にも優れており、近年では建築資材、インフラ構造物の補修、耐火構造物、さらには廃棄物封じ込め用途など、様々な分野での活用が進んでいます。

※本件は「セメノン®」への低排出水ガラスの採用に関するIKK/ハイドロゲンからの発表です。「セメノン®」の開発・製造の主体は IKK/AE/IHI/横浜国立大学です。

※「低排出」の表現について:本表現は副生成物起点の原料起源および当社社内評価に基づくもので、算定前提・範囲により結果は変動し得ます。